杏彩平台等离子弧焊焊接工艺生产不锈钢焊管流程等离子弧焊按焊接电流分类,可分为小电流(0.5A~15A)等离子孤焊,亦称为微束等商子弧焊,主要用于焊接超薄板,可焊厚度为0.025mm~0.5mm;中电流等离子弧焊,使用的焊接电流范围为15A~100A,可焊的焊件厚度为0.5mm~3.0mm;大电流(100A~500A)等离子弧焊。通常焊接电流大于100A的大电流等离子弧焊可焊接厚度为3mm~8mm的不锈钢板,并可实现一次单面焊接双面成型;但焊缝成型需采用小孔效应。鉴于是焊接不锈钢焊管,为了提高焊接速度,一般焊管生产中只使用大电流等离子弧焊,杏彩平台登录所以其他电流的等离子弧焊在此就不作详细介绍。

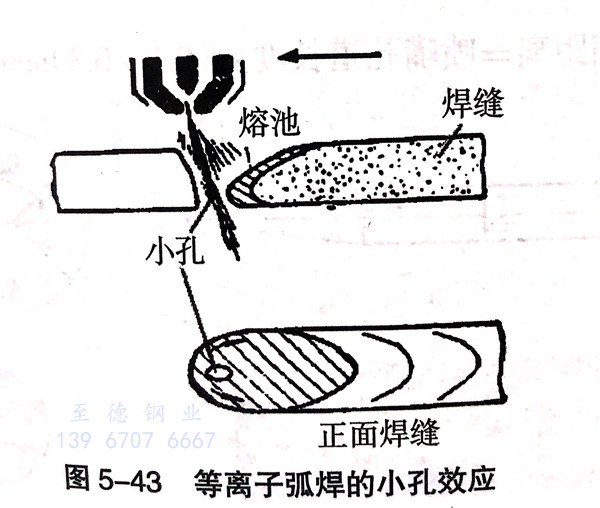

大电流等离子弧焊时,利用等离子弧能量密度和等离子流力大的特点,等离子弧的弧柱和弧焰同时对不锈钢焊管加热。由于弧柱直径小,温度与能量密度高,穿透力强,便在熔池头部形成一个穿透性的小孔,弧焰从小孔的背面露出,如图5-43所示。这就表明焊件已被完全焊透。此后随着焊枪的前移,熔池液体金属在表面张力的作用下,沿着熔池的固态边缘向熔池尾部流动、会聚并凝固成焊缝。因此,大电流等离子弧焊的焊缝截面,具有酒杯形状,如图5-11a所示。

应用小孔效应的等离子弧焊,最适用于焊接3mm~8mm 不锈钢和12mm以下钛合金。在上述厚度范围内,可在不开坡口、不加填充金属、不用衬垫的条件下实现单面焊双面成型的焊接。厚度大于上述范围时可采用V型坡口多层焊,但钝边可增加到5mm左右,这样就可以比钨极氩弧焊明显地减少了焊接层次和节省填充金属。因此,等离子弧焊是一种值得在不锈钢焊管中推广的单面焊双面成型的好方法,同时也广泛地用于不锈钢厚壁管的打底焊。

为了保证穿孔焊接过程的稳定性,工件的装配间隙、错边等必须严格控制。当添加填充焊丝焊接时,可以略为降低对焊件装配精度的要求。以上是保证等离子弧焊小孔效应焊接过程稳定的最可靠方法。不锈钢焊管的等离子弧焊,一般采用100A~500A的大电流等离子弧焊,而100A~500A正好在实现小孔效应适当参数的范围内。

等离子弧焊的工艺参数有:喷嘴的孔径和孔道长度、钨极内缩量、焊接电流、离子气流量以及焊接速度等。

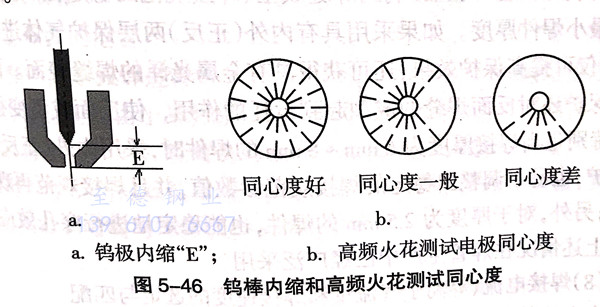

钨极内缩量对等离子弧的压缩性与熔透能力都有影响。在其他规范参数与工艺条件不变的情况下,钨极内缩量过小,等离子弧的压缩性将减弱,其熔透能力也变弱;反之,钨极内缩量过大,等离子弧的压缩性与熔透能力强,但又会引起焊缝成型变坏,如焊缝咬边和反面焊漏等缺陷。因此,合理地选定钨极内缩量,是等离子弧焊的关键,可参考表5-10。有的等离子弧焊枪出厂时,会带有钨极定位装置,如图5-45所示。通常为保证焊缝具有满意的成型质量,也可参考下式来选定钨极内缩距离:

离子气流量增加可使等离子弧流力和穿透能力增大。其他条件给定时为形成小孔效应,需有足够的离子气流量,但过大时并不能保证焊缝成型,应根据焊接电流、焊速及喷嘴尺寸、高度等参数条件来确定。此外,采用不同种类或不同混合比的离子气时,气体流量也将是不相同的。目前用得最多的是氩气,焊接不锈钢时也可采用Ar+(5%~15%)H2的离子气;焊接钛及钛合金时,可采用(50%~75%)He+(50%~25%)Ar的离子气,以便提高热效率;焊接铜时也可采用100%N2或100%He的离子气。

钨极与等离子弧压缩喷嘴的同心度,是保证等离子弧焊焊接能否正常进行的关键。同心度的误差会引起等离子弧焊最为忌讳的双孤等,甚至导致等离子弧焊不能正常进行。钨极与等离子弧压缩喷嘴的同心度,可通过高频火花来测试,测试时一定要通离子气,见图5-46。

经验表明,喷嘴端面到焊件表面距离保持在4mm~8mm范围内,能保证获得较满意的焊缝成型和保护效果。如果喷嘴端面到焊件表面距离过大,会增大等离子弧的热损失,熔池的加热面积也要增大,这将引起焊缝正面熔宽增大,且易产生未焊透和降低保护效果。反之,喷嘴端面到焊件表面距离过小,将影响到焊接过程中对熔池的观察,降低焊接保护效果,且易诱发双弧。

选用何种类型保护气体应根据被焊钢种来确定,可选纯氩气,也可选氩、氢混合气体。可参考第三章《3.5.5焊接用保护气体》。

保护气流量应与离子气流量有一个恰当的比例,保护气流量太大会造成气流的紊乱,影响等离子弧的稳定性和保护效果。大电流等离子弧焊采用的保护气,可根据被焊金属材料的不同

而有差异。一般焊接不锈钢或镍基高温合金,常选用纯氩气或氩气中加少量氢气的混合气做保护气;当焊接钛及其合金时,可用纯氩或氩、氦混合气。至于保护气流量的大小,应按焊接具体要求,一般在15L/min~25L/min范围内选定。

利用小孔效应焊接时,保护气的保护效果好坏,不仅影响到焊缝表面的氧化程度,而且影响到焊缝成型、焊接规范的稳定性以及可焊接的最小焊件厚度。如果采用具有内外(正反)两层保护气体进行保护,不仅可提高保护效果,还可获得具有金属光泽的焊缝表面。而且反面保护还对反面焊缝的成型起到承托的作用,使反面成型变得平滑。特别是当焊接厚度为6mm~8mm的焊件时,采用内外(正反)两层保护,也易于调整出稳定的焊接规范参数值,并且焊接规范再现性也好;另外,对于厚度为2.5mm的焊件,也能稳定地进行穿孔效应焊接。上述情况在焊管生产中已经广泛采用。

大电流等离子弧焊时,在选定的喷嘴结构形状及尺寸和保持气及其他规范参数不变的情况下,焊接电流、离子气流量和焊接速度可以在一定的规范区内采用多种合理的匹配和组合,均能获得满意的焊接效果。也就是说,杏彩平台app对于能保证焊件熔透的可用规范中,每一种焊接电流和离子气流量的组合,均能找到一个与之相对应的、使熔池中液体金属受力处于平衡的焊接速度。这三个规范参数相互匹配的一般规律是;在焊接电流一定时,增加离子气流量,就要相应地增大焊接速度;在离子气流量一定时,要增加焊接速度,就要相应地增大得接电流;而在焊接速度一定时,要增大离子气流量,就必须相应地减小焊接电流。如果这三者匹配不当,就会影响到焊缝质量。例如:焊接电流或离子气流量选得过小,或者焊接速度过大,焊接过程中就不会出现小孔效应,造成焊件未焊透;反之,若焊接电流或离子气流量得过大,或者焊接速度过小,就容易出现焊经反焊漏过多,以成切割现象。

应当指出,焊接电流、离子气流量和焊接速度之间虽然有多种匹配组合的可能性,但在选定时,应采用能反映等离子弧焊具有高能量密度和高生产率(即快焊速)特点的匹配组合,否则,就会失去采用这种焊接方法的意义。

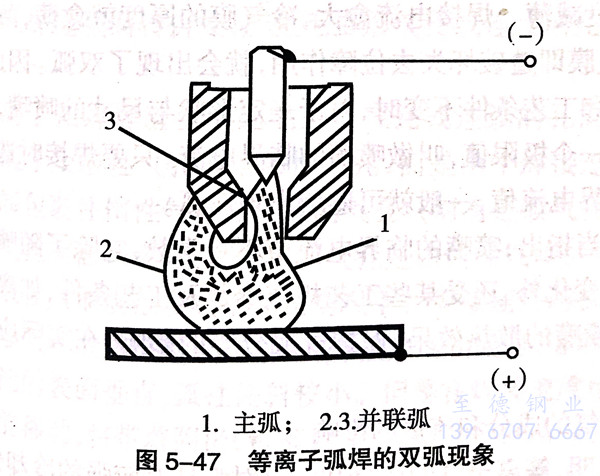

在等离子弧焊过程中,正常的电弧应在钨极与焊接熔池之间稳定地燃烧。但是由于某种原因,有时候除了钨极和熔池之间存在等离子弧(称为主弧)外,在喷嘴和焊件之间还出现一股与主弧并列的电弧,即产生所谓的双弧现象,见图5-47。这种双弧或并联弧,实际上是由钨极和喷嘴与件组成的导电通路。

在焊接过程中如果产生了双弧,就会观察到电弧飘忽不定,已调题好的焊接规范参数也发生了变化:电弧电压降低,焊接电流增大。双弧造成的不良后果主要表现在:

B. 由于出现双弧,在焊枪和焊件之间形成两条并联的导电通路。使通过主弧的电流比原来的焊接电流值小了许多,而且电弧电压也降低了,因而主弧的电功率降低了,电弧对焊件的熔透能力减弱。

C. 双弧现象一旦发生,喷嘴就成为并联弧的一个电极,并联弧的电流无疑会通过喷嘴,使主弧和喷嘴孔内壁之间的冷气膜位障遭受破坏,喷嘴受到强烈加热,易引起喷嘴烧损,甚至使喷嘴孔堵塞。

实践表明,产生双弧的因素有:焊接规范参数、喷嘴的结构尺寸、传热条件、保护气成分以及其他一些因素。

当喷嘴的结构形状、尺寸和其他工艺条件不变时,如果焊接电流增大,等离子弧的直径也随之扩展变粗,这样就使得喷嘴起位障作用的冷气膜厚度减薄。焊接电流愈大,冷气膜的厚度就愈薄,薄到一定程度时,冷气膜即遭破坏失去位障作用,就会出现了双弧。因此,在其他规范参数和工艺条件不变时,对于一定形状与尺寸的喷嘴,其许用焊接电流有一个极限值,叫做喷嘴的临界电流。只要焊接时选定的电流值低于临界电流值,一般就可避免出现双弧。

但是应当指出,喷嘴的临界电流值不是常数,它除了随喷嘴结构形状及尺寸变化外,还受某些工艺规范参数及工艺条件,如离子气成分与流量、喷嘴的散热效果、保护气成分等的影响,在实际应用中应予以注意。

实践表明,等离子气的成分和流量对弧柱有较强的冷却作用,采用Ar、H2混合气体做离子气,由于氢质量轻,而且是双原子气体,高温时易分解吸热,对等离子弧柱有冷却,由于热收缩作用增强,使弧柱的截面积缩小,相对地就增大了冷气膜厚度,即增强了冷气膜位障作用,因而可减小双弧形成的可能性。适当增大离子气流量也有相同的作用。

喷嘴与焊件距离过近也容易产生双弧,适当增大其距离可防止双弧产生,但不可过大,否则会影响焊件的加热与保护效果。

如喷嘴端面有氧化膜,喷嘴水冷密封渗水,保护气不纯,含有氧化性气体等都可能诱发双弧的产生。另外,钨极和喷嘴孔是否同心,对双弧的产生影响最大,也是等离子焊枪性能好坏的主要标志。

用大电流等离子弧焊焊接中厚板时,可能在焊缝金属中,通常位于酒杯状焊缝截面转折处,产生毛虫形气孔或连续的孔洞(隧道型气孔)。

等离子弧焊焊缝生成的毛虫形气孔或连续的孔洞(隧道型气孔),不属于反应性气孔或溶解性气孔,而是由于焊接过程熔池中的液体金属包裹住惰性气体而生成的气孔(对有连续气孔的焊缝剖开后发现气孔表面未氧化,可以证明气孔是由惰性气体引起的)。

一般在其他规范参数不变的情况下,焊接速度越快则越容易出现毛虫形气孔或隧道型气孔。因为焊接速度较慢时,等离子弧的中轴线与熔池的表面垂直,弧柱偏斜较小。但是在焊接速度增大时,焊枪快速向前移动,将带着阴极(钨极)上的弧斑向前移动,而位于熔池中的孤斑(阳极斑点)不能立即跟着向前快速移动,出现了滞后现象,这样,等离子弧弧柱就会偏斜,使作用于熔池底部的等离子弧压力偏斜。在这种情况下,等离子孤压力可分解成垂直分力和水平分力两部分其中水平分力作用到熔池后缘液体金属的下部,使之向后凹进,而上都液体金属,吊状。焊接速度越大,上述现象就越明显。当悬吊状调向前凸出呈悬吊状。定值时,其重量超过支撑着它的

表面张力时,就会掉落下来,堵塞住小孔效应产生的孔(往往在焊缝反面呈现焊漏),并把熔池后缘下部的气体包裹住,形成了毛虫形气孔或连续的孔洞(隧道形型孔)。如果焊接速度过大,使焊接过程不出现穿孔,在熔池后缘下部积聚的气体排泄不出来,气体压力将增大,可能一直支撑着悬吊状液体金属,这样,焊缝就会出现未焊透和连续的孔洞。

焊接速度过高不仅会导致小孔效应消失,而且会引起焊缝两侧咬边和出现气孔,甚至会形成贯穿焊缝的长条形隧道气孔。这种气孔通常是由于焊速过高时等离子弧明显后吹,离子气流不能从小孔中充分排走或根本无法排走,等离子弧压力形成的水平分量在熔池底部排挤熔化金属而形成的。这种气孔内气体成分是离子气成分。小孔效应过程的中断及起、熄弧处常见到这类气孔。

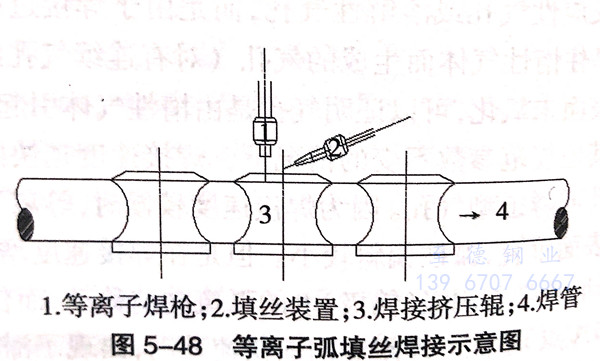

等离子弧填丝焊是不锈钢焊管生产中常用的焊接方法之一,见图5-48。对开坡口的厚壁不锈钢焊管的等离子弧打底焊,也可以不填充焊丝。

为提高不锈钢焊管焊接速度和加大焊接厚度,把几个等离子弧沿焊接方向排列起来,一般为三个等离子弧,同时进行焊接,即所谓多极等离子孤焊。多极等离子孤焊时,等离子弧所处的位置不同,其所起的作用和多阴极氩弧焊一样也不同,前面的等高了不,不采用“小孔效应”,中间为焊接等离子弧,采用“小孔效应”,第三个为成型焊接等离子弧,也可不采用“小孔效应”。这种多极等离子弧焊是采用一种特殊的多极等离子弧焊焊枪,每个等离子弧焊为单独的系统,可单独调整工艺参数等,与多阴极氩弧焊相似,见图5-49。